Additive Fertigungsverfahren haben in den letzten Jahren große Fortschritte gemacht und sind heutzutage in vielen Serienprodukten erfolgreich im Einsatz. Dabei haben sich sowohl die darstellbaren Bauteilgeometrien als auch die Auswahl an druckbaren Materialien in den vergangenen Jahren stark erweitert. Gleichzeit sanken die Prozesskosten deutlich. Für zukünftige Kühlsysteme eröffnen sich durch die additive Fertigung völlig neue technische Lösungen für die Wärmeübertrager. TheSys gestaltet diese Entwicklung maßgeblich mit.

Durch den 3d-Druck von Metallen wie z.B. Aluminium, Kupfer, Edelstahl und Titan sind neuartige wärmeübertragende Kühler-Geometrien möglich, zumal mittlerweile dünne Wandstärken von – je nach Material – unter 0,5mm bis kleiner 0,1mm realisierbar sind; fluiddicht wohlgemerkt!

Basierend auf Methoden aus der Bionik kann die wärmeübertragende Struktur des Kühlernetzes lokal an die örtlichen thermischen Randbedingungen angepasst werden. In Netzbereichen mit hohen Strömungsgeschwindigkeiten und geringer Wärmelast können die Strömungsquerschnitte verengt und Kühlmitteldurchsätze verringert werden. In thermisch hochbelasteten Netzbereichen können durch Anpassung der Querschnitte die lokalen Strömungsgeschwindigkeiten auf den optimalen Reynolds-Zahlbereich hin ausgelegt und zusätzlich die wärmeübertragenden Oberflächen vergrößert werden.

Es stellen sich daher folgende Fragen:

- Wie sehen 3d-gedruckte Hochleistungskühler aus?

- Welche Vorteile bieten sie

Rechenpower und Miniaturisierung durch 3d-gedruckten Chip-Kühler

Um diese Fragen zu beantworten wurde im Rahmen eines Eigenprojektes die Entwicklung eines 3d-gedruckten CPU-Kühlers aus Kupfer gestartet. Die Entwicklung erfolgte in Zusammenarbeit mit den Firmen EOS und AM-Metals wodurch die spezifischen Kompetenzen von TheSys auf dem Gebiet der Entwicklung von Kühlern mit dem Know-How von EOS und AM-Metals über die fertigungstechnische Umsetzung kombiniert wurden.

Ziel der Entwicklung war ein hocheffizienter Chip-Kühler zur Steigerung der Rechenleistung durch Integration in ein Flüssigkeitskühlsystem. Der 3d-gedruckte Chip-Kühler sollte dabei minimale Außenabmessungen aufweisen und dadurch eine engere Packung der EDV-Einschübe in Serverschränken ermöglichen. Außerdem zielte die Entwicklung auf die Kühlung der Leistungselektronik in Kraftfahrzeugen, die ebenfalls extremen Package-Restriktionen unterliegt.

1. Design-Entwicklung

Wie werden 3d-gedruckte Kühler bei TheSys entwickelt?

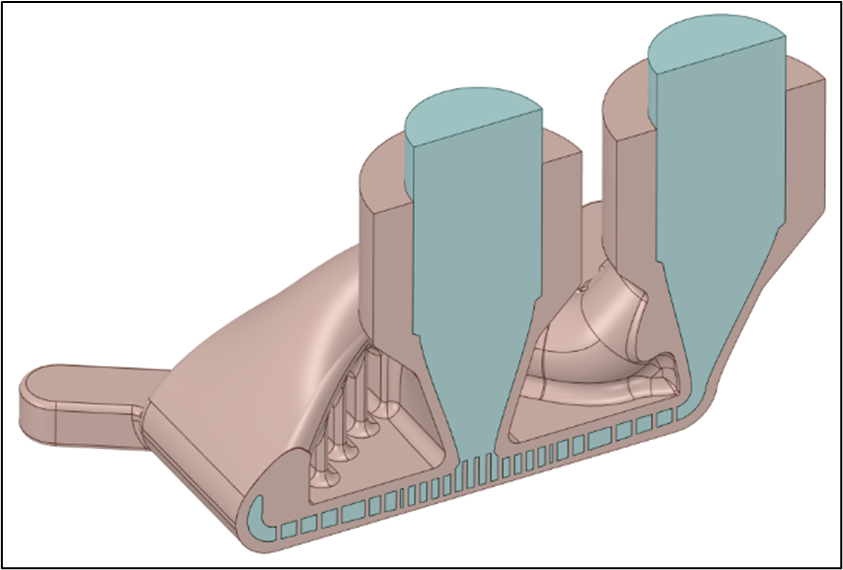

Ausgehend von einem bionischen Designkonzept wurde der Chip-Kühler in CAD konstruiert, Bild 1. Die Leistungsbewertung und Optimierung der Kühlergeometrie erfolgte mit Hilfe einer Kombination der 0d-Simulation mit der 3d-CFD-Berechnung bis das Leistungsniveau von marktverfügbaren wassergekühlten Chip-Kühlern erreicht war.

Parallel liefen Fertigungs-Untersuchungen auf EOS-Druckern mit einer nachfolgenden Begutachtung der Druck-Prüflinge im TheSys-Labor „Additive Fertigung“.

Bild 1: CAD-Konstruktion 3d-gedruckter Chipkühler

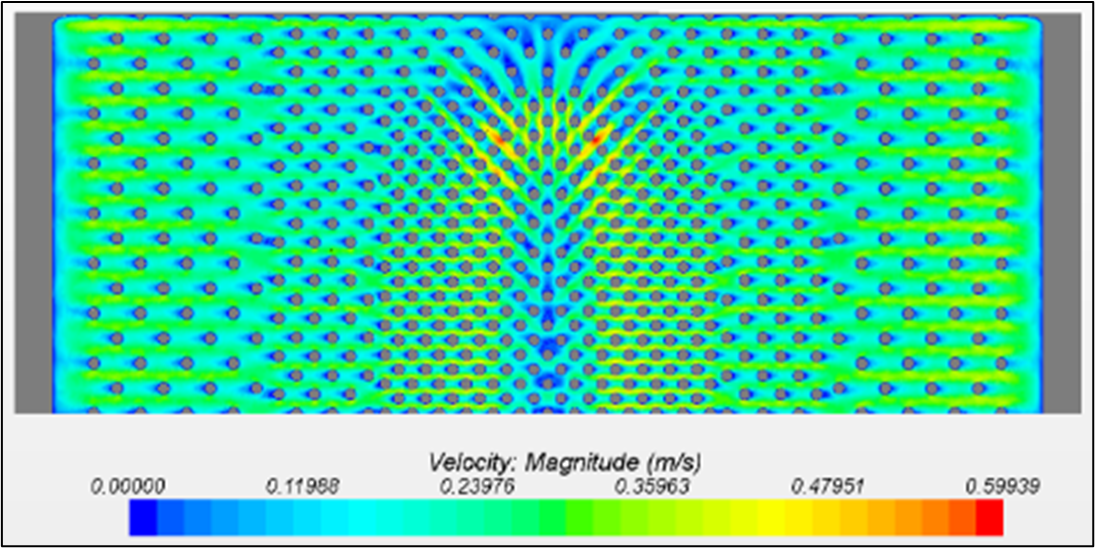

Bild 2: Optimierung der Kühlmittelführung und wärmeübertragenden Strukturen durch Einsatz der CFD-Simulation

Zielsetzung war die Minimierung der Wandstärken und Detektion der leistungsfähigsten Kühlerstruktur, die noch prozesssicher druckbar ist. Von EOS wurden Prüflinge mit verschiedenen Strukturen hergestellt, unterschiedliche Druck-Pulver eingesetzt und die Druckprozessparameter variiert.

Das Ergebnis von Versuchsdrucken, Laborbegutachtung und begleitenden Simulationsrechnungen führte zur Definition der Kühlergeometrie mit zugehörigem 3d-Druckprozess. Die Fein-Optimierung der Geometrie erfolgte schließlich mit Hilfe von CFD-Berechnungen und lieferte die Chip-Temperaturen und Druckverluste, Bild 2.

2. Auswahl von Druckpulver und Druckprozess

Ist der Kühler auch langzeitstabil oder stirbt er den „Korrosionstod“?

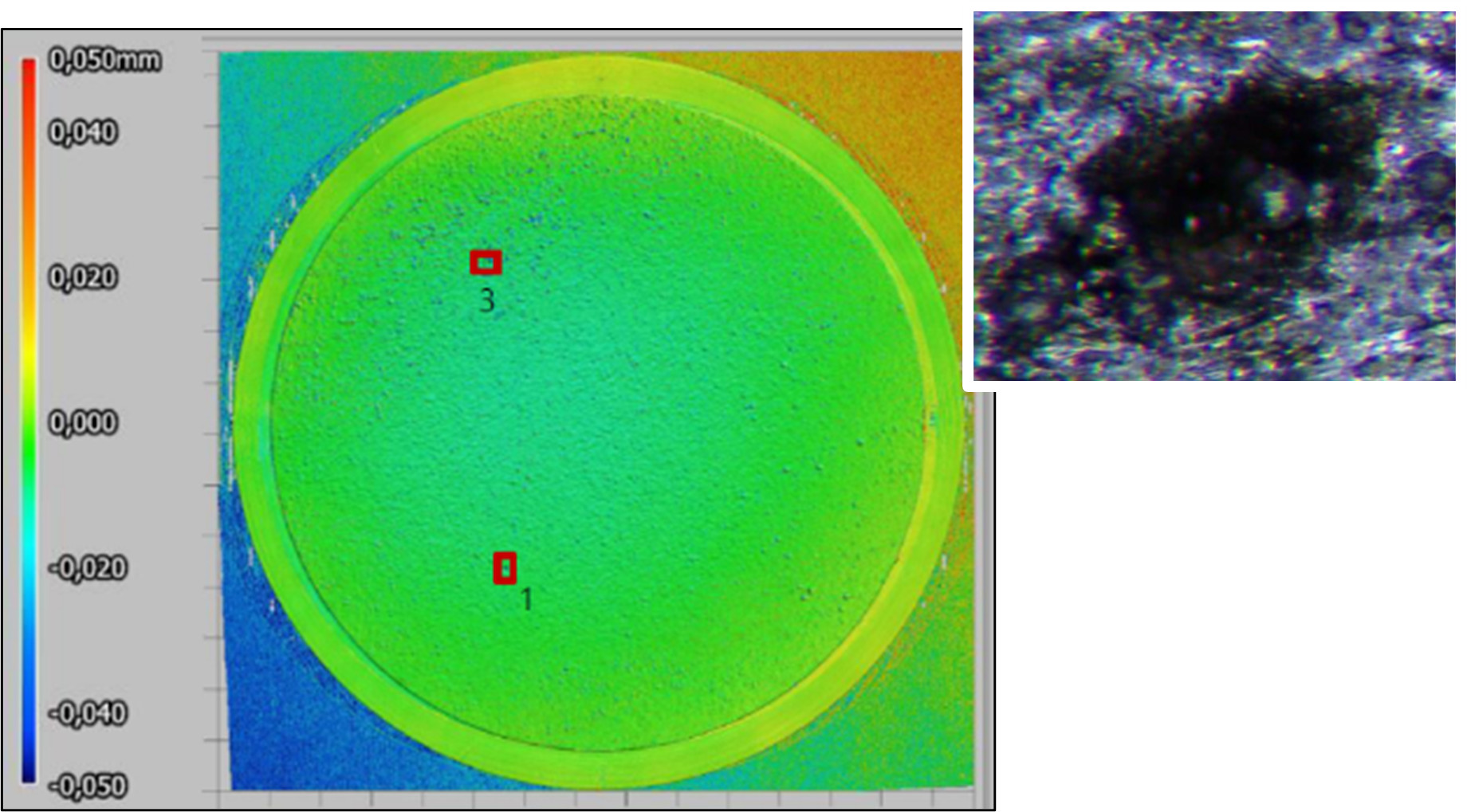

Im 3d-Druck stehen neue Materialien für das Druckpulver zur Auswahl. Zudem ergeben sich geänderte Oberflächenstrukturen mit, – ja nach Druckprozess und Körnung -, hohen Rauigkeiten und Kavitäten, Bild 3. Daher muss geprüft werden, ob die Langzeitstabilität des Kühlers gegenüber Korrosion und damit die Funktion über die Lebensdauer gewährleistet ist. Hierzu wurden Alterungsversuche im TheSys-Kühlmittellabor durchgeführt, Bild 4.

Bild 3: Mikroskopische Ermittlung der Korngrößen im TheSys-Labor „Additive Fertigung“

Bild 4: Korrosionsversuchen an 3d-gedruckten Oberflächen auf der ASTM 4340 im TheSys-Kühlmittel-Labor

Der Korrosionsangriff wurde anschließend durch einen Topologievergleich der gealterten mit der neuwertigen Oberfläche bei einer Auflösung von <1/1000mm mit dem 3d-Mikroskop bewertet. Die Ergebnisse der Laboruntersuchungen bestimmten die Auswahl von Druckpulver und Druckprozess, Bild 5.

Bild 5: Mikroskopische Ermittlung der Korngrößen im TheSys-Labor „Additive Fertigung“ mit Schadensbild

3. Entpulverung im Post-Processing

Was ist bei der additiven Fertigung zu beachten?

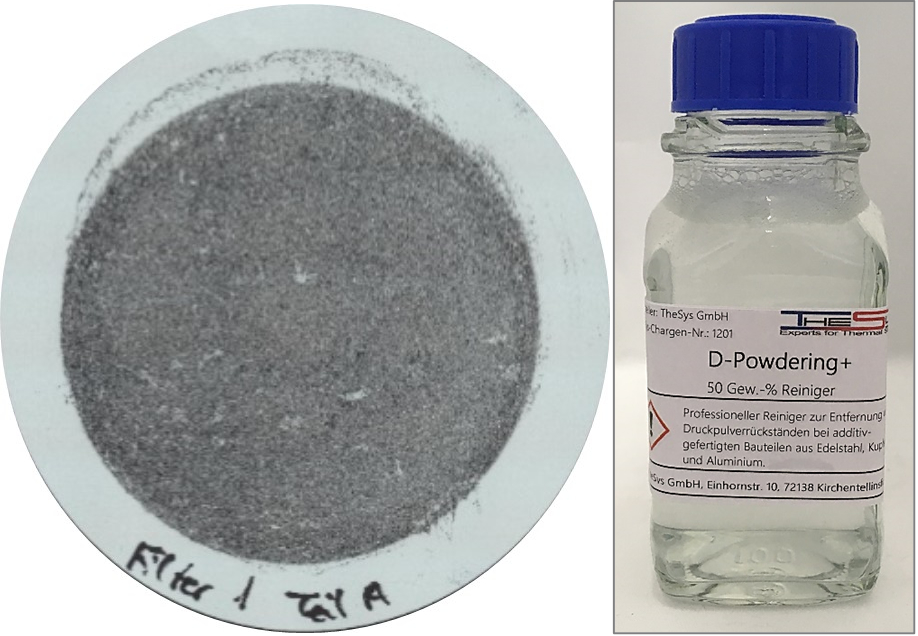

Eine Herausforderung war die Entpulverung des Kühlmittelraumes. Mit konventionellen Reinigern und verfügbaren Reinigungsprozessen konnte das Druckpulver aus dem Kühlmittelraum nicht vollständig ausgetragen werden, es verblieb immer Restpulver im Bauteil, Bild 6.

Im TheSys-Labor „Additive Fertigung“ wurde daher genau für diese Aufgabenstellung eine Reinigungsflüssigkeit mit zugehörigem Reinigungsprozess entwickelt. Mit Hilfe des neuentwickelten Reinigers „D-Powdering+“ konnte das Druckpulver aus dem Chipkühler vollständig austragen werden. D-Powdering+ wurde seitdem an vielen weiteren Bauteilen (konventionelle/additive Fertigung, Metall/Kunststoff, Baugrößen von 20g bis 140kg) erfolgreich getestet, Bild 7.

Bild 6: Chip-Kühler-Prototyp nach dem Standard-Postprocessing

Bild 7: Reiniger D-Powdering+ zur Reinigung von komplexen inneren Bauteil-Oberflächen, Pulverrückstände auf Filterpapier

4. Der 3d-gedruckte Chipkühler

Welche Verbesserungen konnten nachgewiesen werden?

Im direkten Vergleich zu marktverfügbaren und ebenfalls wassergekühlten Chipkühlen konnte das Bauteilvolumen um 81% und das Gewicht um 75% reduziert werden. Kühlleistung und Druckverlust sind hierbei vergleichbar. Die Ergebnisse wurden im Rahmen eines EOS-Webinars im Jahr 2019 präsentiert. Das Whitepaper finden Sie hier: EOS_Whitepaper_Heat-Exchanger. Aufgrund des großen Kundeninteresses nach dem Webinar wurde die Weiterführung des Projektes beschlossen und die Methodik auf einen additiv gefertigten Chipkühler aus Aluminium adaptiert.

Bild 8: 3d-gedruckter Chipkühler aus Kupfer, Generation 1

Bild 9: 3d-gedruckter Chipkühler aus Aluminium, Generation 2, zur Qualitätsbefundung aufgeschnitten

Gegenüber dem Chipkühler der Generation 1 aus Kupfer konnte bei gleicher Leistung eine weitere signifikante Reduzierung von Abmessungen und Gewicht erreicht werden.

Chipkühler aus Kupfer (Gen. 1) Aluminium (Gen. 2)

Bauvolumen 10.8cm³ 6.1cm³ (- 54%)

Gewicht 107g 16g (- 85%)

Für den finalen Leistungsnachweis wurde der Aluminium-Chipkühler in einem Hochleistungs-PC eingebaut und thermisch gemessen. Nähere Details sind im Fokusthema „Hochleistungs-Kühlung für Leistungselektronik und EDV-Anlagen“ beschrieben, Bild 10.

Bild 10: 3d-gedruckter Chipkühler aus Aluminium im PC

Soviel sei aber an dieser Stelle verraten:

Wir konnten die Chiptemperatur im Vergleich zu einem Luftkühler um über 17K senken. Im Vergleich zu einem wassergekühlten Serienkühler wurde bei ähnlicher Kühlleistung das Kühlervolumen um 90% und das Gewicht um 96% reduziert.

Wenn auch Sie die Zukunft „additiv“ gestalten wollen, kommen Sie auf uns zu. Wir freuen uns auf Ihre Aufgabenstellung.