Das Kühlmodul mit (von hinten) elektrischem Lüfter, HT-Kühler, NT-Kühler, Kondensator, Bugkühler sowie Zusatzkühler im Radlauf.

Wie können Wärmeübertrager in Ihrer thermodynamischen und fertigungstechnischen Qualität objektiv miteinander verglichen werden? Wie können Sie die für ihren Einsatzzweck optimalen Komponenten eines Kühlmoduls entwickeln und auswählen? Welcher Lieferant bietet Ihnen die beste Unterstützung?

TheSys beschäftigt sich seit vielen Jahren mit diesen Fragestellungen und besitzt das Knowhow, das Sie in die Lage versetzt, Ihre Entwicklungs- und Auswahlprozesse deutlich zu verbessern und zu beschleunigen. Vermeiden Sie unnötige Entwicklungsschleifen und schöpfen Sie das sich bietende technische Potential bestmöglich aus.

Teil 1 dieses Fokusthemas beschreibt, wie wir zwei Wärmeübertrager verschiedener Lieferanten gegeneinander antreten lassen, um die Stärken und Schwächen der jeweiligen Komponenten offenzulegen.

Auf die inneren Werte kommt es an

Der erste Schritt ist für gewöhnlich die Untersuchung des inneren Wärmeübertrageraufbaus mit Hilfe einer zerstörenden Analyse. Nun, dazu sollten mindestens zwei oder mehr Exemplare des Kühlers verfügbarn sein, ansonsten verschieben wir diesen Schritt aus naheliegenden Gründen besser hinter die Kennfeldvermessung. Alle Designmerkmale werden dabei erfasst wie die Details der Rohr- und Lamellengeometrie, Materialstärken, Anbindung von Rohrböden und Kästen etc.

Abbildung: Details von Rohr- und Lamellengeometrie eines Wasserkühlers

Auch die Fertigungsqualität kann beurteilt werden, beispielsweise die Maßhaltigkeit der Bauteile oder die Qualität der Verlötung. Auf Wunsch können wir sogar in unserem Labor den Gehalt von Flussmittelresten bestimmen, die in vielen Anwendungen Einfluss auf die Langzeitstabilität des Kühlmittels hat. Sie sehen, es bleibt nichts verborgen, was später im Feldeinsatz für Sie relevant sein könnte, so dass das Risiko von bösen Überraschungen frühzeitig deutlich verringert werden kann.

Wärmeübertrager im Härtetest

Um einen Wärmeübertrager thermisch bewerten zu können, brauchen wir zunächst möglichst genaue Informationen über seine thermische Leistung sowie die Druckverluste auf beiden Seiten. Wenn dann noch Komponenten verschiedener Anbieter im Spiel sind, sollte man sich besser nicht auf vom Hersteller übermittelte Kennfelder verlassen (sofern überhaupt verfügbar). Zu groß ist die Gefahr, dass Unterschiede in den Messverfahren das Ergebnis zu stark verfälschen, dass die Kennfelder von eher optimistischen Annahmen ausgehen oder dass sie ohnehin nur auf rechnerischen Auslegungen beruhen, deren Basis Sie nicht kennen. Nur wenn die Kühler mit demselben Messaufbau auf ein- und demselben Prüfstand vermessen wurden, kann man von einem objektiven Vergleich sprechen.

Am Anfang steht die Festlegung eines geeigneten Messprogramms. Wir möchten die Leistung nicht nur an einem diskreten Auslegungspunkt bestimmen, sondern unter allen relevanten oder denkbaren Bedingungen (der Thermodynamiker denkt hier auch gerne in Reynoldszahlbereichen). Hier helfen uns die bei der Bauteilvermessung gewonnen Erkenntnisse, aus denen bereits Rückschlüsse auf das zu erwartende laminare bis turbulente Strömungsgeschehen gezogen werden können. Das bedeutet, es wird kein Schema F angewendet, sondern jeder Kühler erhält ein passgenau auf ihn zugeschnittenes Messprogramm. Selbstverständlich können hier auch spezifische Kundenwünsche mit einfließen.

Darauf basierend werden die Messungen in einem eigens dafür konzipierten Kalorimeter-Prüfstand durchgeführt. Regelmäßige Kontrollmessungen mit Referenzkühlern stellen sicher, dass Messungen auch über längere Zeiträume dauerhaft vergleichbar bleiben. Wärmebilanzkontrollen und das mehrmalige Anfahren einzelner Betriebspunkte sorgen für eine hohe Konfidenz in das Messergebnis.

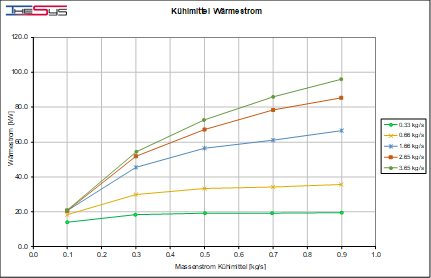

Abbildung: Wärmeübertrager im Messaufbau und Ergebnis einer Leistungsmessung

Das große thermodynamische Sezieren

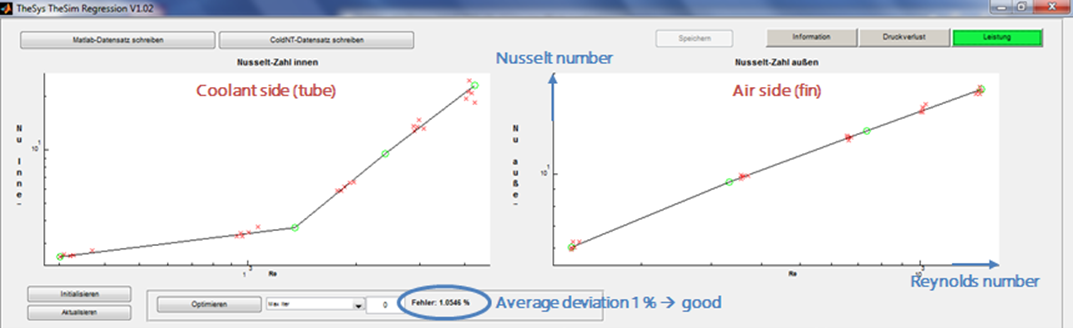

Die im eigenen Haus entwickelte Software TheSim zur Analyse und Entwicklung von Wärmeübertragern erlaubt es, die thermodynamischen Eigenschaften des Kühlers herauszuarbeiten. Dabei wird aus den diskreten Messpunkten ein allgemeines thermodynamisches Modell gewonnen, wobei nicht nur die Gesamtperformance sichtbar wird, sondern auch die Beiträge der einzelnen Bauteile. In der Abbildung ist beispielsweise sehr genau erkennbar, in welchem Bereich der laminar-turbulente Umschlag der Kühlmittelströmung im Rohr stattfindet, wo sich der Wärmeübergang stark verbessert. Das sind wichtige Erkenntnisse für den optimalen Einsatz des Kühlers bzw. für zukünftige Optimierungen.

Abbildung: Korrelation des Wärmeübergangs für Rohr (links) und Lamelle (rechts) in TheSim

Der Augenblick der Entscheidung

Jetzt wollen wir natürlich endlich wissen, welcher Kühler am Ende denn thermodynamisch „besser“ ist. Die Frage ist gar nicht mal so trivial, wie wir gleich sehen werden.

Zunächst müssen wir mal Waffengleichheit schaffen. Vermutlich waren die Kontrahenten nicht exakt gleich groß; ein Netz mit höherer Stirnfläche hat hier natürlich einen Vorteil. Wir haben ja aber inzwischen thermodynamische Modelle, mit denen wir nicht nur die gemessenen Betriebspunkte im originalen Design nachrechnen können, sondern auch für beliebige andere Betriebspunkte und Betriebsstoffe. Vor allen Dingen kann der Kühler rechnerisch auch in vielerlei Hinsicht variiert werden, beispielsweise in Breite und Höhe. Erst dadurch wird der finale thermodynamische Vergleich zweier Komponenten ermöglicht – bei gleicher Größe und identischen Betriebspunkten.

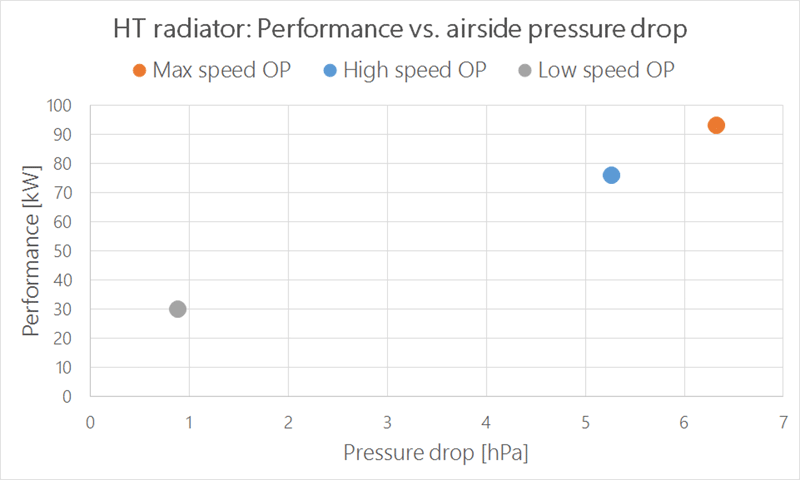

Abbildung: Leistung vs. Luftseitiger Druckverlust bei identischer Größe und identischem Betriebspunkt

Obige Abbildung verdeutlicht, dass die Leistung alleine nicht aussagekräftig ist. Man muss auch berücksichtigen, welcher Druckverlust dabei verursacht wird, vor allen Dingen auf der Luftseite. Ein Kühler ist dann im Pareto-Sinne „optimal“, wenn kein anderer bei demselben oder niedrigeren Druckverlust mehr Leistung aufweist. In vielen Fällen können wir für zwei Kontrahenten an dieser Stelle bereits eine eindeutige Aussage treffen. Das Ergebnis kann auch durchaus lauten, dass beide Probanden nach dieser Definition optimal sind. Spätestens in der realen Anwendung, also im Fahrzeug, wird aber einer der Probanden die Nase vorn haben.

Schon alle Fragen beantwortet?

Sicher nicht. Da wäre zum ersten die zuletzt aufgeworfene Frage, wie es denn mit der Kühlerperformance im Fahrzeug aussieht. Und wie sieht es aus, wenn sich in einem Kühlmodul mehrere Komponenten gegenseitig beeinflussen? Und außerdem: Selbst wenn wir einen Favoriten ausmachen konnten, geht’s nicht noch besser? Und wie kann man das Ganze in einen Entwicklungsprozess einbinden, so dass nicht nur technische Fragen beantwortet werden, sondern der komplette Prozess in zeitlicher und monetärer Hinsicht profitiert? Diesen Fragen werden wir in einem zweiten Teil dieses Fokusthemas auf den Grund gehen. Seien Sie gespannt!

Interessiert?

Falls Sie ähnliche Fragestellungen haben, zögern Sie nicht, auf uns zuzukommen. Wir sind uns sicher, dass wir auch für Ihre Anwendung wertvolle Beiträge liefern können.